探索铝工业可持续发展的更佳模式

——试论煤(水)热电铝基地一体化的节能减排联合生产方式

2010年07月06日 9:20 12406次浏览 来源: 河南焦作中国铝业中州分公司 分类: 铝资讯 作者: 王永红 董兆丰 陆维和 刘建新 董建民 牛庆堂

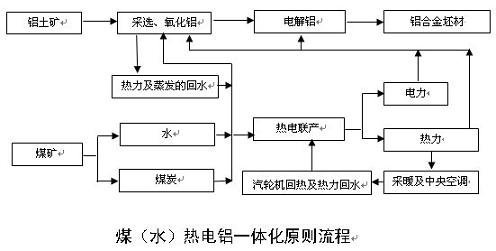

主题词:煤矿、热电厂、氧化铝和电解铝合金一体化,煤(水)热电铝联产提高总能系统效率。

摘 要:铝产品能源消耗占成本约50%,煤(水)热电是主要能源形式。煤(水)及部分转化为热电并在铝冶炼过程中的高效利用,体现在铝工业总能系统效率升高上。本文从铝工业历史上分氧化铝和电解铝原因说起,从企业现状氧化铝用汽量和电解铝用电量的热电平衡和热电联产综合利用出发,从物耗能耗的关系及对成本的影响,论述了整合氧化铝和电解铝、实现煤(水)热电铝基地一体化的意义,提出了一条铝工业可持续发展的更佳模式。

一、引言

铝是一种银白色的轻金属,比重2.7,原子量27,熔点660℃。铝被称为“载能金属”,是因为炼一吨铝合金坯材产品的综合耗能达10吨标煤;还因为“载能”铝产品广泛应用于交通运输业(美日等发达国家交通运输业用铝量占消费量的1/3),可降低油耗。机加性能良好的铝合金制造的汽车、铁路车厢、航海、航空以及航天等运输工具能节约大量的燃料,对小型汽车每减轻25公斤重量,会减少1%的油耗;对大型车辆当重量减轻10%可节约6%油耗。用中国铝业公司副总经理吕友清的算法,用一度电炼的铝应用在汽车上,在汽车的生命周期运行中,节省的油料相当于节电92度。所以铝钢比的增长、铝代钢和铝代铜是铝工业被发展的节能需要。

人类社会从最初的石器时代和陶器时代,经过青铜器时代和黑铁器时代,再经火药发明和工业革命,演进为现代文明和信息时代。但二十一世纪的后现代化仍然是以高纯硅和铝合金(硅和铝可以发生核反应互相嬗变和蜕变)等材料科学为基础的,银光铝器时代的曙光已显露渐强。以工具材料划分时代取决于人类进化过程中这些材料、工具取得的难易程度。旧石器的使用是从猿到人的转折点;青铜器时代是人类文化的起点;钢铁不仅是更高温度的冶金和合金,还包含热处理,相对铜而言更难冶炼,但却是工业文明的基础;而铝冶炼比铁和铜更难。铝矾土虽然在汉代《本草经》中的16种矿物药中记载有,明代宋应星(江西分宜人)所著《天工开物》也记载有铝矾石的用途,但从未提纯、提炼过。铝在自然界中分布极广,在地壳中平均含量为8.8%(折成氧化铝为16.6%),仅次于地壳中氧和硅而居于第三位,但居金属的第一位,比铁在地壳中的含量还要高,且富集程度更高(国内氧化铝厂用的原矿含铝达到30%左右)。但由于铝的化学性质十分活泼,氧化铝的生成热(31.08千焦/克铝)很大,所以自然界中很少有游离状态的铝。直到十九世纪初,西方化学家才认识并从实验室里提炼出“泥土中的银子”――铝。

铝还是一种可永久储存的“能源加资源”守恒材料,已经超越了传统意义上重量轻、免磁、储能丰富和可再生利用等优越性能,正在成为一种可重复使用的、性能友好的“绿色”基础材料。所以钢铁的应用、铝硅的提纯和石化产品的组合使用是信息时代和后现代文明的物质基础。

由于铝产品中含有大量的煤电“原料”,电和蒸汽是铝冶炼综合能耗的主要部分。电和蒸汽主要是由煤转化而来,因此氧化铝和电解铝也被电力部门和煤炭工业视为其产业链的延伸,一些发电装机容量富裕或年发电小时数较低的电厂和煤矿大力投资电解铝和氧化铝,实行煤电铝联营,积极发展高附加值的产品。铝产量的非专业性增长有助于将低端的原煤和焦炭(外运出口创汇价低于国内市场价)就地加载到中端铝锭和高端的铝材上,高附加值地生产。但这造成了铝冶炼偏离铝工业,铝工业的专业性、先进性降低了。

中国铝工业要提高竞争力,就要立足于国际国内两种资源、两个市场,树立全球视野,通过市场和政策引导发展为控制甚至垄断世界铝市场价格的脱拉斯。此时我们提出以节能环保为中心的发展思路和铝工业可持续发展的最佳模式――煤(水)热电铝基地一体化,供同行参考。

本文所题的铝工业是从氧化铝生产(含选矿厂)到电解铝(含铝合金坯材铸造),氧化铝作为中间产品直供电解槽使用并由热电厂平衡供热供电;煤(水)热电铝合金一体化是指氧化铝生产、电解铝生产和热电厂三厂合一,并靠近铝煤(水)资源建设,热电铝联合生产;铝是指氧化铝、电解铝和铝合金坯锭连铸生产,三铝合一。坑口热电厂供水供热供电,铝工业生产高度专业化、集中化、大型化,煤矿、采煤排水和铝土矿贫富兼采,实现资源(能源)综合利用、高效益可持续发展的铝工业。因为这种“一体化”只做到按铝加工厂所需的各种铝合金坯材,减少了铝工业的重熔铸造损失;煤(水)热电联产并向氧化铝和电解铝直供,减少了输送物料损失和运输油耗并提高了铝工业的总能系统效率。所以这种“一体化”是“科技含量高、经济效益好、资源消耗低、环境污染少,人力资源得到充分发挥”可持续发展的煤(水)热电铝基地一体化。

二、铝工业发展的历史机遇

1.铝工业简史

1827年年末德国化学家维勒发明并提炼出纯铝。由于在2400℃时电热铝土矿物,碳还原得出的是铝硅合金;又由于铝化合物水溶液电解时,在阴极上先析出氢,得不到铝。所以工业上为了提炼纯铝,只有先提炼出纯氧化铝,然后再熔盐电解出纯铝。十九世纪中叶,英法德等国科学家相继研究出从氧化铝电解炼铝,但由于蓄电池能量有限,只有在1867年发明了发电机,在1880年改进并工业化之后,才使电解法用于工业生产。可见,工业炼铝只有一百多年的历史。

在英德法等国科学家默默无闻地研究出电解法炼铝之后,1886年美国Hall和法国Heroult不约而同地申请了融盐电解法专利,得到批准。这就是Hall-Heroult冰晶石-氧化铝融盐电解法。发电机和融盐电解法发明之后,1888-1892年奥地利化学家拜耳发明了生产氧化铝的拜耳法,用它处理三水铝石型铝土矿。这些发明奠定了现代铝工业的基础。

但这前后的两段发明却把铝冶炼生产分成从铝矿石提炼氧化铝和氧化铝电解成铝锭的两个完全分离独立的分支工业。尽管多年来两个生产过程各自有很大进步,科研人员还在寻求更为简单而经济的一步炼铝方法,但目前铝工业仍是工艺流程最长、能耗最高的两段炼铝法,仍待后起直追。

我国1949年年产铝仅10吨。上个世纪八十年代、改革开放之初,我国提出“优先发展铝”的政策,即靠近铝土矿资源建氧化铝,依托能源基地建电解铝,在消费集中地建铝加工。形成了铝工业本身“条块”分隔成三块:在铝土矿资源附近新建了山西、中州和平果铝厂;在水电、煤电丰富地区发展并建立了贵州、兰州、青海、青铜峡和“徐潼铝谷”等一大批电解铝厂;在东南沿海铝的消费地区新建了一批铝加工厂。这一政策使我国铝产量从1980年的40万吨增长2008年1318万吨。这些铝产量都是先提取氧化铝、再电解成铝,不是最终产品的商品是分离独立的厂矿生产出来的。但二十一世纪对铝工业可持续发展提出了不仅要做大做强更要集中度高、“大而专业”的一体化要求。氧化铝和电解铝的隔裂使西部的电解铝厂从中部甚至国外运进氧化铝,产品铝锭再运出到东南沿海甚至国外熔化加工,两头在外;电价不低,运力、运费和运输油料大量浪费;更重要的是为电解铝供电的火电厂从冷却塔大量外排的汽化潜热和水不能被隔离在远处的氧化铝生产利用。“小而全”的,集中度低的、多方抢上的企业,无视污染,造成环保和资源问题更加严重。

目前,采、洗、选矿及运到氧化铝生产堆场的矿石需耗11.83 kgce/t矿(汽运为主,平均运距180公里);从原料到提炼出一吨氧化铝综合能耗约900 kgce (其中需耗蒸发用低压蒸汽和/或脱硅用中压蒸汽共1.95 t/t-Al2O3,国內氧化铝生产的加权平均值);氧化铝运到中西部(火车为主,平均运距1200公里)和普通铝锭运到东部(火车为主,平均运距1800公里)共4200吨公里运输及装卸需耗70 kgce/t-Al;每电解一吨铝需综合能耗6725 kgce((其中综合交流电耗14500度,还需净耗420公斤的碳阳极及生产这些净耗的阳极组装块520公斤(毛耗)所耗的650 kgce碳阳极生产综合能耗));一吨普通铝锭从加热熔化并添加中间合金生产出铝加工用的成形坯材,需耗能300公斤标煤(kgce),同时熔耗1.5%“载能金属”。所以从采矿到提炼出一吨铝合金坯材(含中间产品的运输能耗、实物损耗和辅助生产及机物油料的实物能耗)综合能耗达10吨标煤。这就是现状。只有在现有布局上纵横整合铝工业,实现同一场地洗选冶的热电联产,才能提高总能系统效率,实现铝工业真正意义上的科学发展观。

2、铝工业发展的历史机遇

2002年我国10种常用有色金属总产量达到1012万吨,超过美国,首次跃居世界首位,其中轻金属的产量更是超英赶美。2008年我国电解铝产量1318万吨,电解铝量比2002年的10种有色金属总产量还要高,是世界生产大国但不是强国。2008年我国铝表观消费量1260万吨,但人均消费量只及美日发达国家的1/5左右,随着我国全面建设小康社会和国际铝消费的稳步增长;以及国內外电价和环保要求的全面提高,我国的铝产量年均增长率将达到6.6%以上。

目前国内虽然电解铝产能世界第一,产品也能出口,但作为铝工业整体规模和技术水平都不是很高,表现在氧化铝、电解铝、铝加工三段分离;能源难以综合利用;中间半成品的输送耗能以及资源在各段中间半成品中额外消耗和环境问题等方面问题突出。虽然河南洛阳和山西华泽的铝电联营能降低成本,但氧化铝生产和电解铝的电厂没有热电联产节能;虽然山东龙口南山铝业的煤、电、氧化铝电解铝和铝加工都有,但没有煤、电、热、氧化铝电解铝的总能系统联合运营。二十一世纪前20年,中国铝产品将以投资省、成本低,将较低价格的铝产品推向世界,成为全球铝及铝合金产品的制造中心。但管理创新、产业整合和科技节能仍将起到至关重要的作用。参照同样是冶炼企业的宝山钢铁公司,铁厂钢厂早已合并,钢材从矿石一步炼成,多品种合金钢及钢型材连铸连轧,连铸比等技术经济指标进入全球十强。中国铝工业的发展要在吸取大化肥、黑色冶金、石化及大化工等先进工业发展经验的基础上,回眸自身的发展轨迹,以节能减排为核心,从全局总能系统效率提高着手,整合现有的铝工业,一体化完善采选冶并拥有煤(水)铝资源,创建示范性的“世界一流企业,打造中铝百年老店”的有色宝钢。

因此历史机遇――建立起从采选、氧化铝、电解铝、铝液合金成坯材到煤(水)热电资源能源综合利用的同地集中的产业链――中铝产业基地呈现了。

三、煤(水)热电铝一体化的核心----热电联产

1、 煤(水)铝电联营,资源综合利用

由于铝工业是能耗大户,而有些煤层与铝土矿层是伴生的,在挖煤的同时,有的地方可副产铝矿,有的地方更可大量排出地下水。生产一吨氧化铝的综合能耗约800kgce,其中煤、电和热占综合能耗的90%以上,耗新水约5吨。电解一吨铝约需14500度交流电。这样从采矿到铝加工用的铝合金坯材,每炼一吨铝合金坯材需耗10吨标煤中:耗原煤约10吨、耗电约17000度(原煤、电煤热值按24MJ/kg)、耗水约80吨(含发电耗水,每发一度电耗新水4公斤)。发电用煤用水和氧化铝生产用煤用水量可由煤矿排水产煤获得(中州地区附近的煤矿吨采原煤需排水20多吨,每吨原煤可发电2000多度)。按以上水煤电平衡,控股或自主拥有煤矿不仅能提供氧化铝生产需要的优质无烟块煤及自发电用的高热值面煤(煤矿还可作储煤堆场),而且煤矿排水(中州地区排水200多吨/10吨原煤)大大多于自发电及氧化铝生产用水和职工生活用水(小于100吨,约80多吨)。可见提炼一吨铝约耗100吨的水煤和矿等资源。所以煤(水)铝电联营,不仅突破网电高电价对电解铝生产成本的制约,而且使水资源也综合利用。

2、 氧化铝和电解铝同建,实现热电联产

铝冶炼仅仅因为氧化铝分解需大量的电能,将铝冶炼的中间产品氧化铝作为商品,销往电量富余、电价相对低廉的地方。由于前期河南、山东、山西等中原地区煤电过剩,大量的中小电解铝厂发展很快。但氧化铝仍需罐装或包装后商品销售,且不完全热电联产。在拉长产业链,做大做强的竞争要求下,创新提出氧化铝和电解铝整合,将焙烧炉进流化冷却床前200℃左右的氧化铝,用超浓相、管道或管道皮带输送到电解车间。热态氧化铝直送,不仅减少焙烧炉流化冷却床的罗茨风机耗电量和冷却循环水系统水电的消耗配置及10kg/t-Al 以上的飞扬和包装拆卸的氧化铝损失;还降低电解过程氧化铝升温电耗18.66kwh/t-Al(比现有电解槽使用冷态氧化铝至少提高30℃,按△t=30℃计算),而且热态氧化铝活性大,有利于氟化氢的吸收,在飞扬粉尘和氟化氢排放两方面有利于环保。更大的经济效益体现在节省包装、气态罐装等销售环节费,吨铝节省成本200元以上。这样氧化铝是铝合金坯材的中间物料,实现氧化铝和电解铝的连续冶炼。以上两点,实现了煤和氧化铝在铝工业的的零库存。

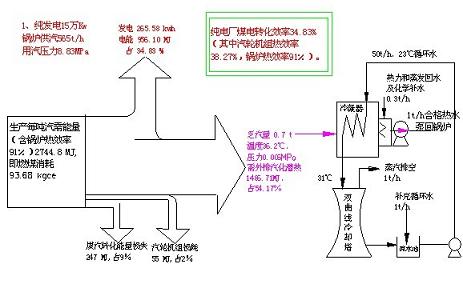

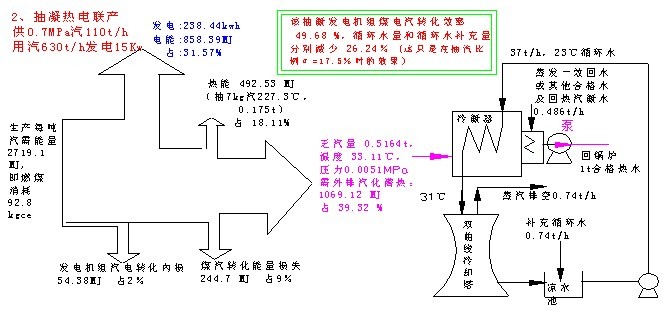

氧化铝、电解铝和热电厂同地建设不仅体现在上述氧化铝热态直供的环保和降本效益,更主要是热电联产的节能环保效益。理论分析⑴及温熵(T-s)图省略,下面是按厂家技术合同提供的高压汽轮机运行工况下保证指标转化为直观的单位进汽量系统能量及水平衡图:

对图1、纯发电厂是锅炉和汽轮机组所组成的蒸汽发电按朗肯循环纯凝乏汽,每生产一吨新蒸汽所耗的煤能量中只有34.83%的转化为电能,其余54.17%的能量被0.7吨乏汽带走了,乏汽热量与电能量比155.5%(=54.17%÷34.83%)。而且带走这0.7吨乏汽的54.17%的能量需循环使用50吨⑵23℃的循环水,并补充新水一吨到循环水中(为带走乏汽热量而蒸发、排污和风带走的循环水)。对图2、抽凝热电厂,每生产一吨新蒸汽所耗的煤能量 有31.57%的转化为电能,同时抽汽(7kg/cm2,227.3℃,0.175吨)供热18.11%,其余仍有39.32%的能量被0.516吨乏汽带走了(此时抽汽量与供汽量之比为α=17.5%时)。由于乏汽量从0.7吨减少为0.516吨,减少了26%,循环水量和循环水补充新水也同时减少了26%(新水补充单耗从3.765升/kwh下降到3.104升/kwh,下降了661+ml/kwh,下降17.55%)。即带走0.516吨乏汽的39.32%的能量只需37吨23℃的循环水,且只补充新水0.74吨到循环水中(因蒸发、排污和风带走的循环水)。

对照两图可见抽汽供热量18.11% =(乏汽能量的减少 )和(发电能量的减少)

=(54.17%-39.32%)+(34.83%-31.57%)

= ( 14.85% ) + ( 3.26% )

由于纯发电厂的乏汽压力和温度很低,为了利用这54.17%的余热,减少3.26%的发电量就是为了提高含汽化潜热乏汽的压力和温度,达到了利用这14.85 % (=54.17%-39.32%)乏汽能量的目的,所以说是基本无偿获得。这就像水电10米落差发电量,下水头提高0.326米,减少3.26%的发电量。不落到沟底的、还有0.326米水头的水,虽然势能很少了,但仍是宝贵的水资源,有这0.326米的水头,这些水可自流到附近的农田、农户。蒸汽发电也是这样,发过电的蒸汽热焓还很大,减少发电量,提高乏汽的压力和温度后,这些热焓可自压到蒸发或脱硅生产中。减发电并抽汽供热的效果是发电机组效率由纯凝汽发电厂的煤电转化效率34.83%提高到抽凝汽热电联产时的煤电汽转化效率49.68%,提高14.85个百分点(=49.68%-34.83%);循环水从冷却塔蒸发排走的水量减少了0.661升/kwh,这相当于每发一度电节约一瓶平常喝的蒸馏纯净水的水量。循环水双曲线冷却塔如同天上的大吸盘每分每秒都在从大地吸走宝贵的、大量的能量和蒸馏的纯净水。水冷发电厂的水耗主要在循环水补充水,这些因蒸发、排污和风带走的循环水是无法挽回的,但可通过多抽汽少凝汽来减少这部分水耗。在北方气温较低及缺水的地区,凝汽器要求改为大功率风机空冷,虽可降低发电水耗,但发电厂要增加消耗一定量的自用电。另一小部分水耗是化学水补充量,取决于抽汽供热的凝汽回水量。凝汽回水量大于或等于这部分抽汽量时,不需补充化学水。氧化铝厂蒸发回水比大于一。高温带压回水特别是间接加热和蒸发一效新蒸汽凝汽回水的数量和热量可补充到脱氧器、高加或低加中,特别重视水资源和能源回收的地方,凝汽回水可大于锅炉化学补水量。

以上两图都是发电量15万度的工况,纯凝发电时耗汽量为565 t/h;抽凝发电时耗汽量是630 t/h,同时供汽110 t/h。即由于效率的提高,同样发电量工况下真正无偿获得110-(630-565)=45 t/h、7kg/cm2、227.3℃的蒸汽,还节省了17.55%的新水消耗(抽凝发电供汽增加65 t/h时抽得的110t/h汽被我称为基本无偿获得)。

以上节能节水效果仅是抽汽量与供汽量之比为 α= 17.5%的效果,此时供热发电比为57.36%(=18.11%÷31.57%),煤电汽转化效率49.68%;如果α=100%时,此时为供汽0.7MPa 的背压机组,热电比155.5%(=54.17%÷34.83%即乏汽热量全部转为供热量),煤电汽转化效率为88.9%。可见,如果有大需量的、集中稳定的热用户,抽得越多,抽汽量与供汽量之比为α越高,该系统的总能效率越高。对于单一氧化铝产品的铝厂,每吨汽成本在130元左右,汽耗成本很大。如果热电比在57.36%-155.5%间调整,即抽汽比在α=17.5%~100%之间调整,则氧化铝生产的蒸水量和蒸水汽耗可适当加大而不影响总能效率。对选矿拜耳法氧化铝厂,精矿滤饼的水分也不必花大成本压得那么干;职工家属和附近乡村的冬季采暖和热水使用甚至夏季的中央空调的能量也基本上无偿获得。

在铝工业生产链中,每炼一吨铝合金坯材需耗中低压蒸汽3.9吨,耗交流电17000度,其热电比为15.5% 。由于现有布局不可能所有氧化铝就地电解,假设电解厂的产能消耗氧化铝厂产能的1/3,这种部分一体化建设的抽气比为α=17.5%的抽凝热电厂为电解厂和氧化铝厂供电供热,其热电比为57.36%,煤电汽转化效率49.21%,可满足电解厂和氧化铝厂所需电量的同时,还供出全部氧化铝生产所需中低压蒸汽。热电比超出的57.36%-3×15.5%=10.86%可供民用采暖等其他热用户,此部分一体化热电联产模式较电解厂和氧化铝厂热电分供模式的总能量利用率提高14.85个百分点,同时节约发电用水17.55%。

我国现有氧化铝厂都有小自备热电厂,其热电比远大于155.5%。大于155.5%的减温减压供热等于并联锅炉直接供出。热电比大于155.5%的高压供汽(管道化高温溶出这部分供热已被熔盐取代)在山西铝厂和平果铝等企业也有部分先发电后背压供汽;热电比小于或等于155.5%的抽背式发电时,发电后的乏汽热量全部无偿供氧化铝生产。

在热电分供的铝工业生产链中,生产一吨铝合金坯材的10tbm综合能耗的17000度电中,有3568.9kgbm(=17000kwh×0.1229÷0.91÷34.83%×54.17%)是纯发电厂从双曲线冷却塔排走的乏汽汽化潜热。而生产二吨氧化铝的中低压蒸汽耗能367.67 kgce(=3.9×1000×2763kJ/kg÷29308),是由氧化铝厂自备热电厂按90%煤汽转化率从500kg电煤(5716kcal/kg)转化来的。如果部分一体化建设抽凝热电厂或者是全部一体化建设的铝工业,实现真正意义的热电联产,每生产二吨氧化铝即生产一吨铝合金坯材可从3568.9kgbm乏汽汽化潜热中获得这408.52kgbm(=367.67÷90%)能耗,节能500kg电煤/吨铝合金坯材。我国年产电解铝1500万吨及年产3000万吨氧化铝时,年可节约750万吨电煤。算来算去,就是这367.67 kgbm的能耗是从发电后的乏汽余热获得还是从不发电或少发电锅炉并联供汽,减温减压器的使用就是浪费了蒸汽的发电作功能力。热电铝联产的铝工业,也最多节省这500kg电煤/吨铝合金坯材。

汽机凝汽器外排乏汽的品位低了,能级降了,但热焓仍很高,它的汽化潜热应用于氧化铝生产,类似于冬天汽车暖气无偿获得,不耗汽油,也不必单独加装独立的制热空调。火电厂乏汽的汽化潜热还需通过循环水从双曲线冷却塔强制外排,耗水耗电(类似于汽车冷却水的风扇降温系统)。氧化铝厂的自备热电厂就相当于在汽车里单独加装独立的制热空调。只是由于铝电联营的火电厂的乏汽汽化潜热太远,无法转换开关切送到氧化铝生产现场。

以上是采用高压抽汽机组实现热电联产的对比效果,而超高压抽汽和纯凝机组的煤电汽转化效率因多了再热循环在高压非再热机组的基础上提高约9个百分点的煤电转化效率,所需循环水量和循环水补充量更少。哈锅哈汽生产的平顶山和漯河330MW的超高压热电机组投入运行,提供工业汽每小时100吨及几千万平方米的供采暖能力。从全局来看,用较大的锅炉和较高的初参数代替分散的低参数的小锅炉,可充分利用高参数蒸汽的做功能力和再热循环、热电循环的热能利用系数,节约燃料。

热电联产的热电厂在为氧化铝厂供热加热,为电解铝厂供电,为生产生活采暖供热的同时,还可为蒸汽汽动轮机用汽,减少汽转换为电时低转换效率所带来的能量损失,一体化铝冶炼厂可用蒸汽汽动轮机的设备有:锅炉自身的给水泵、风机等;氧化铝生产高压空压站、二氧化碳压缩机站等;电解铝生产出铝用空压站、全厂循环水泵等。蒸汽汽动轮机是减少用电这种三次能源,转而使用煤变汽的二次能源。一体化所含的热电联产和汽动轮机组等,实质上也是减少煤转换成电过程中的乏汽汽化潜热的热损失。

随着能源紧张和人们生活水平的提高,黄河以南地区也要采暖、长江流域也要冷热空调。在欧洲的许多地区从地理上看,相当于我国的南方地区。这些国内外中纬度地区冷热空调都可以蒸汽汽动轮机的低压出汽及纯火电厂凝汽机组55%的乏汽汽化潜热作为能源。这样我国普通民众可以解脱棉花絮就的鼓鼓嚷嚷棉衣棉裤,向欧洲公民那样大衣内笔挺利落的毛衣西装外套。这部分汽化潜热可用在热电冷三联产,用于制冷,用溴化锂――水吸收式制冷生产7℃的凉水循环制冷。据1985年统计⑶,在我国的能源结构中,将近70%的能量是以热能形式消耗的,而且约60%是120℃以下的低温热能。如果这些低温耗能是稳定的热用户和集中较近的中央空调冷用户,纯电厂可改为抽凝机组或背压机组的热电冷三联产,将乏汽的热量更多地利用起来。可见,真正实现热电联产的节约煤水和环保意义有多大。

不论是普通发电厂的回热利用和现代超高压机组的再热循环,还是抽汽供工业使用及蒸汽汽动轮机的使用和热电联产背压采暖、抽凝热电冷三联产民用,本质上都是汽化潜热的合理使用,即乏汽从凝汽器外排到双曲线冷却塔的热量减少。高压蒸汽的特征就是先降压发电,将40%左右的热焓用于发电,余热55%左右用于供热。不发电的蒸汽直接供热、减压供热或者减温减压供热,就相当于初乳当牛奶吃;发电后的蒸汽用凝汽器就地水冷冷却塔水汽外排就等于初乳后的牛奶倒进海里,资本家不愿耗运费将余热送到千家和工业用户供热供能。

1998年全国工业生产统计(至今仍在用此数据,火电是很不清洁的三次能源,用一度电,需发1.1度电。每用一度电,约耗1市斤原煤,10市斤新水,还要排出1公斤CO2和大量的SO2等温室气体):用电的等价热值即全国平均综合煤耗率0.404kgce/kwh⑶即发电过程中有55%左右的蒸汽余热以汽化潜热从双曲线冷却塔被强制外排;同时蒸发和风带走大量的循环水,每发一度电循环水需补新水4.04公斤,新水的等价热值为0.257kgce/t⑶。另外1994年国家经委、建设部颁发的火电厂全厂发电耗水定额⑷:125MW为5.96Kg/Kwh,200MW为5.63Kg/Kwh。节水的意义不比节能的意义小。

我国热电联产推广不开的原因在于热电机组是按供出的热电能量比分摊蒸汽和发电成本,供热比越高,发电成本越低;但供汽供热的热量很大,且是纯发电(30%~45%,初乳部分)的余热(50%以上,牛奶部分)。热用户被迫接受高价蒸汽和采暖价格。另一个原因是余热用户冬夏季用量波动大且输送距离大。政府对采暖是民政温暖工程,低收人用户的采暖费收不上;又不真正理解供暖对企业是节水不耗能的善事。所以投资乏汽间接换热设备,回收冷凝回水外供热水、中央空调等的积极性不大。供需双方和政府还没有因能量和水的短缺及全球变暖而被迫积极使用发电余热。

由于国有大中型发电企业和我国氧化铝企业采用热电能量比分摊发电量和蒸汽成本,虽然大部分氧化铝厂都有自备热电厂,且中低压供汽的前端都发电了。但发电后的中低压供汽仍按热电能量比分摊计算蒸汽的成本及价格 。这样电用户获得低电价而不珍惜节俭,甚至在我国70%为煤发电的现状,还在大力鼓励电动汽车和电动自行车。实际上我国电是煤汽电两次转换后获得的,平均转换效率不到40%,且消耗大量水并污染环境。电用户用的干净方便了,但煤矿电厂附近被污染了,地下水被消耗了。另一方面,汽用户因高价而自备小热电厂,限制了高参数热电机组的发展应用。就像铝工业,很少考虑用电解铝的大电厂锅炉为氧化铝供汽,割裂互不补,氧化铝的自备热电厂家家都有。

这节的大量计算和恰当比喻,虽然繁琐和片面,但孜孜建设铝工业一体化的低碳经济之情,拳拳推广祖国各地城镇化热电联产之心,天地共鉴!

3、电解铝液直接连铸连轧成铝坯材

大部分铝材,都可以从电解槽抽出后直接连铸轧成铝合金坯材。现行铝厂从电解槽抽出940℃的铝液,经混合炉静置均化后冷却到660℃,再放出相变热,冷凝成固态普通铝锭。连铸连轧是在混合炉用加入常温固态中间合金,可充分利用940℃到660℃固态铝的显热。连铸连轧是节省大量重熔能耗,更重要的是节约大量的二次烧损。我国铝液铸造成普通铝锭时的物耗平均是0.5%,重熔铸锭时,物耗平均是2%,全国年产1000多万吨铝,在产成铝材前要烧损15万吨铝,相当于一个中型铝电解厂的产能。这部分的铝材物耗、过程能耗和铝材实物能耗及加工成本合计约800元 / 吨铝合金坯材。

综上1、煤水铝电联营节能和经济效益不好算,只是煤和水的资源综合利用率提高了,而且煤矿的排水量有大有小。综上2、氧化铝和电解铝同建,热态氧化铝直送,降低电解过程氧化铝升温电耗18.66度/吨铝,折合7.54kgce,节省包装、气态罐装等飞杨损失和运输环节费用,节省成本200元以上;从矿石采掘到铝加工用的坯材,按单位铝合金坯材产品计算,热电联产可降低3.9吨低中压蒸汽消耗,减少补充到循环水的新水11.24吨(=17000×0.661升/kwh),共折合411.41kgce(408.52+ 11.24×0.257kgce/t),降低生产成本300元;综上3、电解铝液直接连铸连轧成铝合金坯材,1.5%物耗(2%-0.5%)折合成能耗再加上重熔能耗约为300kgce,降低生产成本800元。

以上三方面合计,再加上减少中间物料往返长距离运输能耗和物耗损失,同比条件下,生产一吨铝合金坯材,部分一体化就可降低能耗8%,可降低生产成本10%,还有难以估量的节水、减排CO2和SO2等环保效益。

钢铁工业有连铸比,铝工业也有铝液连铸连轧,但还没有指标化;氧化铝和电解铝的连产比现在为零(铝连产的核心是热电联产,即氧化铝无热电比超过155.5%的自备热电厂且热态氧化铝、电直供;),要实现节能减排,国家有关部门必须以生产一吨铝合金坯材10吨标煤为基数,考核这些节能指标,并逐年减排。

四、实现煤电热铝一体化的条件

1、天时

党的十六大提出走新型工业化道路,在2020年基本实现工业化,同时GDP能耗和碳排放从2005年基础上降低45%,在全中国实现全面小康社会。煤(水)热电铝一体化正是上述道路的完整体现。

2006年,中铝中州分公司被国家发改委、国家环保总局等六部局列入国家循环经济试点单位(第一批),六部局文件要求试点单位“对列入试点工作方案的重大项目要抓紧编制可行性研究报告…”河南省也提出将从财税政策以及电价、水价调控上利用国债资金对循环经济项目给以优惠。政策优势和天然的发展条件,使中州分公司选矿拜耳法扩建工程得以实施。实施后的中州分公司氧化铝生产能力可达到300万吨。在此基础上增加电解铝铝合金坯材产业链,无电解铝生产原料大储仓的巨大投资,仅煤和氧化铝的储运就节省流动资金近亿元。这么大需量的集中汽用户为豫北地区建设煤(水)热电铝一体化创造了不可比拟的条件。

2、地利

太行山巍峨雄伟南北亘;黄河水坦坦荡荡东流去。中州分公司就坐落在山水交汇处的焦作地区。山水相遇,横竖相交,太行山犹如巨龙饮水,征马洗尘。龙马坐北朝东南,背靠千山万壑的太行山,顺着本色长流的黄河水;眼望东南大地,胸怀东南亚、太平洋以至全人类。在这片山南水北的双阳大地,有建成世界上最先进最高效铝工业一体化的发展条件。

中州分公司地处晋煤焦水的福地,焦作地区丰富的无烟煤、晋南地区廉价的电煤和太行山集合的水源,是当时选择厂址的主要原因。“徐潼铝谷”的中部河南省是铝土矿和氧化铝生产量最多的地带,焦作地区和晋南地区是“晋煤焦水”的同一矿带,自然成了资源战略转移的“铝谷中心”。中铝公司参股开发的赵固煤田,距中州分公司十公里,可采储量约3亿吨,按设计生产能力300万吨/年计算,矿井服务年限71年。该井田生产低灰、特低硫、高发热量的无烟煤,矿井正常涌水量1820m3/h。块煤、末煤和水除满足氧化铝和锅炉使用外,还可优质外销。焦煤集团拟在煤井附近建设30万千瓦的坑口电站。煤水资源为热电联产、为氧化铝供热和电解铝供电提供了优越的条件。

中州分公司已形成210万吨氧化铝生产的能力,有配套的6台共1130 t/h锅炉和80MW的自发电能力,热电比为800%以上,明年下半年将建成300万吨氧化铝生产的能力。有3.45亿元的固定资产待盘活,有煤水、电和氧化铝丰富的资源,附近有中铝公司控股的焦作万方四台13.5万千瓦的电厂和拟建的2×30万千瓦高参数电厂、宝山电厂、沁北电厂、小浪底水电站和国家级薄壁宝泉水库调峰电站。且河南地处中原,交通发达,处于全国经济中心,也是“徐潼铝谷”的中心;又是铝工业大省,铝产品产量约占全国的1/4,有建成煤(水)热电铝一体化的铝工业基地、全国铝产品交易物流和经贸中心的条件。

3、人和

中国铝业公司是中国铝工业的龙头老大,有一大批久经锻炼的优秀员工和技术管理队伍。而且公司领导为了对国家和股民负责,实现跨越式发展,做大做强铝巨头,提出了“硬发展也是道理”发展思路。中州分公司顺应中国铝业公司的发展思路,走“十六大”提出的新型工业化道路,全体员工以“一万年太久,只争朝夕”的精神,聆听黄河东流水、思绪逝者如斯乎,提出了煤(水)热电铝一体化的发展道路。

仁者乐山,智者悦水;见仁见智,重在行动;中原逐鹿,时不我待。有中铝公司仁人智士上下万众一心,中州铝一定能走出一条铝工业的新型工业化道路。

五、煤电热铝一体化发展前景

为适应中国铝年消费6.6%以上的增长率,中国铝业公司在氧化铝产能占国内40%以上的基础上,积极改变产品单一的不合理结构,抓紧创新整合铝工业,实施全方位深度结构调整。作为中国铝业公司的六大氧化铝生产基地,每提炼一吨原铝需耗6吨蒸汽用于氧化铝的加热过程,其中3.9吨蒸汽用于蒸发和脱硅(是大需量的低压热用户)。根据上述煤(水)热电铝一体化设想,我们认为科技、节能、环保是实现总能系统效率最大化、产品产业链向高附加值方向拉长的最有力措施。中州分公司可节能环保改造现有110万吨烧结法氧化铝和拜尔法生产线100万吨氧化铝,按循环经济试点单位的重大项目可享受国债贴息贷款。由20万千瓦超高压抽凝机组单抽0.7~1.1MP的再热高效热电联产高参数机组的乏汽热焓提供氧化铝生产蒸发和脱硅加热用的热焓。该机组抽汽量可在0~370t/h调节,相应的发电量为226MW~132MW(由于是超高压再热机组,抽汽量为0时即纯凝工况热电转化效率为40.53%)。也可应用330MW机组改造传统铝工业,获得比超高压机组更大的节能环保效果 :从矿山开始到铝加工用坯材一体化建设,新建年处理200万吨选矿场,第三、四条拜尔法生产线共95万吨氧化铝和第一系列年产28万吨铝合金坯材及配套的热电厂(可以是超超高压再热机组,可以是超高压再热机组,也可以是高压机组)。

三台超高压再热机组共抽600t/h低压汽供四组拜尔法和110万吨烧结法使用;同时发电180MW×3=540MW(该工况下汽轮发电机组的热电比为102%,煤电汽转化效率为70.63%)供28万吨电解铝和新增三、四条线95万吨氧化铝使用。高压汽由已建成的两台220t/h加二台240t/h高压锅炉减温减压或背压发电后供四组拜尔法使用(拜尔法汽单耗2.6吨=1.23吨低压汽+1.37吨高压汽),三台150t/h低压老锅炉备用。这样运行年节约电煤:46.12万吨 ( 这个数是目前三台150t/h低压锅炉的年耗煤量)。按乏汽外排减少计算:发电机组效率由超高压再热机组纯凝汽发电厂的热电转化效率40.53%提高到抽凝汽热电联产时的煤电汽转化效率70.63%,提高30.1个百分点,汽化潜热减排折合全年节省电煤51.19万吨;减少循环水量3.38亿吨和循环水补充量704.5万吨。

按第一系列年产28万吨铝电解规摸,从显热利用算铝加工用坯材的生产能力可达30万吨 / 年。电解铝液直接连铸连轧(从950℃降到700℃还可熔化型材废品或添加中间合金)成铝加工用的大板坯材、圆材或精加工用卷材,减少宝贵的储能金属铝的烧损并利用降温显热熔化中间合金。所以,我们提出在已购置的1800亩剩余空地、原规划的五○格局上建成年产300万吨氧化铝并联法和50万吨以上电解铝及铝加工的生产基地。最终形成化学品多品种氧化铝、氢氧化铝和各种铝合金坯材双100亿元产值及资产的一体化铝冶炼企业--有色宝钢。

中国要在本世纪头二十年内翻两番,铝的消费必然大幅增长。铝工业生产国有资产不去占领,民营和外资抢着投资。何况我们有那么大需量的热用户(以氧化铝生产为主),可以高效本地转化和利用能源及资源,可以低成本满足铝的高速增长的需要。

六、结论

铝工业可持续发展的更佳模式,从纵向看是采选冶、氧化铝、电解铝和铝加工产业链完整,减小中间环节资源和运能的浪费;从横向看是煤水热电的综合利用,提高总能系统效率。丰富的煤水矿资源转化为热电,矿产资源贫富兼采,最大限度地省投资、降成本,发挥出每一个能源资源基地的高效产出、最大利润的骨干生产作用,是市场的自动取向;是不以人为布局和计划等主观意志为转移的。政府只能规范引导,企业却必须迎头赶上。否则,只会错过时机,让“伪币驱逐真币”,造成小氧化铝、电解铝遍地开花,铝土矿资源采富弃贫,能源低效率使用,环境污染严重。

铝工业由于历史的原因,形成分离冶炼并生产重熔铝锭的局面,随着节能减排及做大做强的需要,已历史性地回归到多位一体的一条龙的冶炼本身上。只要不隔裂,我们就能可持续发展地生产出最低成本的铝合金坯材。

参考文献:

⑴《工程热力学》北京 人民教育出版社 1980年 庞麓鸣 汪孟乐 冯海仙

⑵《热能工程设计手册》 北京 化学工业出版社 1998年

⑶《热力发电厂》北京 中国电力出版社 2000年 郑体宽

⑷《热能转换与利用》北京 冶金工业出版社 2004年 汤学忠

责任编辑:lz

如需了解更多信息,请登录中国有色网:www.cnmn.com.cn了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。