把实验室“搬”进生产车间 江西理工大学推进铜箔成果“产学研用”深度融合

2025年08月11日 10:52 2197次浏览 来源: 中国有色金属报 分类: 铜镍铅锌 作者: 宋宁 魏小兰 黄晏乐

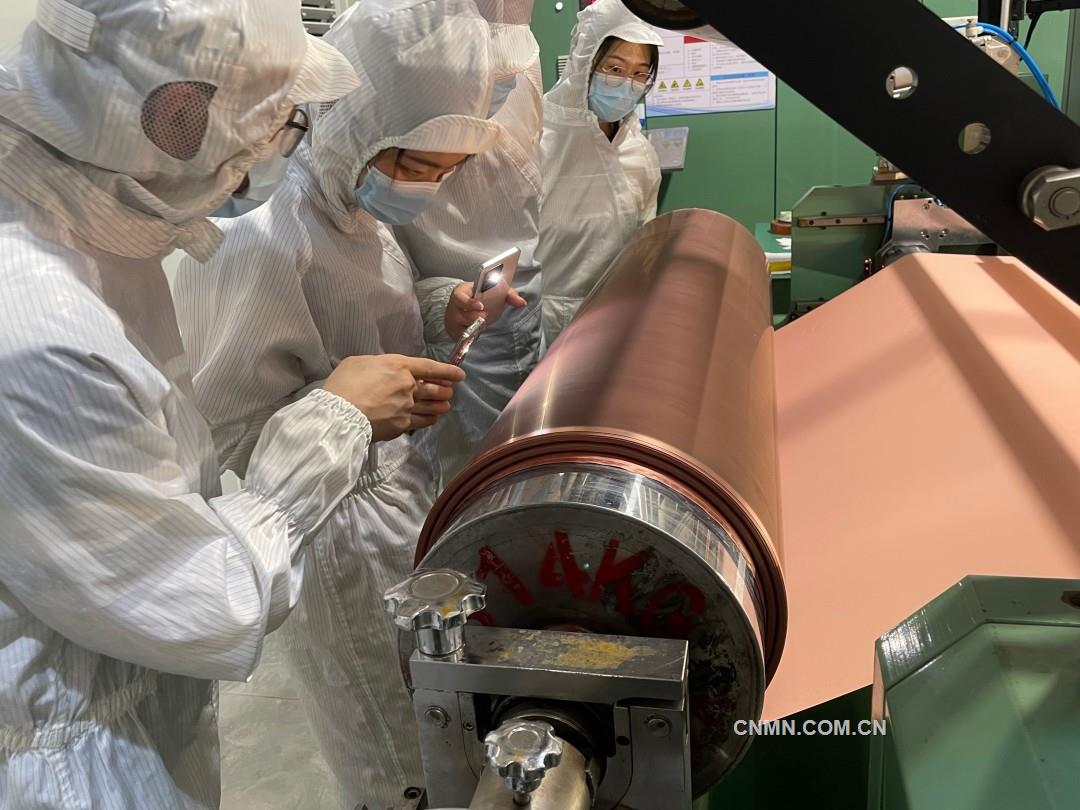

团队成员正在对铜箔表面外观问题进行讨论

盛夏的车间像个巨大的蒸笼,温度直逼40摄氏度。7月20—25日,深耕铜箔领域10多年的江西理工大学铜箔研究团队课题组走进企业,把实验室“搬”进了江西省江铜铜箔科技股份有限公司的生产车间。

如何将实验室验证成功的“铜箔表面粗化技术”从小型实验槽推向生产线大槽,让铜箔表面形成均匀且附着力强的“粗糙纹理”?课题组的老师樊小伟、宋宁带领研究生黄剑、罗意昕、黄晏乐在车间正着手开展这一项关键成果转化实验。

这层“纹理”是铜箔与电路板基材结合的“咬合齿”,直接决定电子产品的抗剥离性能。在车间里,他们研究讨论着。从实验室小槽到产线大槽的跨越,不仅是技术的放大,更是对“产学研用”深度融合的实战检验。

车间里不仅高温难耐,还有电解液刺鼻的气味。黄晏乐拎着装有添加剂的试剂桶,向电解槽中添加添加剂,防护服的内部早已是汗如雨下。“实验室小槽只有1升,现在大槽是1360升,体积放大1000多倍,添加剂的加入并不是简单的乘法,若是盲目添加可能会导致产生沉淀,直接破坏粗化效果。”

罗意昕一边计算所需添加的添加剂,一边盯着电解液判断下一步应加的添加剂。

“添加剂加入电解液中局部浓度过高就会产生沉淀。”针对这一问题,团队在车间展开讨论,最终摸索出适配大槽的“梯度加料法”。

铜箔是电子信息产业的“血管”,厚度仅几微米至几十微米,却要承受电路板的高频信号传输,对表面平整度和力学性能要求极高。实验室里,小槽实验能精准控制温度、添加剂浓度,但到了生产线,这些因素却难以把控,稍有不慎就会影响处理后铜箔的质量。

樊小伟记得,第一次试生产时,电解出的铜箔表面形貌与实验室中完全不一致。“实验室只是理想状态,是骡子是马还得拉到产线上遛一遛。”

为了找到原因,宋宁与黄剑反复比对小槽与大槽的数据,以及铜箔表面形貌,最终决定通过改变电流密度的大小,并参照实验室做出的铜箔表面形貌进行调整,使铜箔在不出粉的基础上让外观更加均匀。

带领团队攻关科研的导师唐云志常对学生说:“生产线不是实验室的小打小闹,在实验室做出的成果,研究出的技术要经得起成本、效率、环保的多重考验。”

最终,在江西省江铜铜箔科技股份有限公司的大力支持之下,通过调控电流密度的大小以及使用团队研发的新型复合添加剂体系,能让粗化处理后的铜箔表面粗糙度小于2μm,同时,其抗剥离强度大于1N/mm,使得这一技术可在产线上得到应用。

责任编辑:任飞

如需了解更多信息,请登录中国有色网:www.cnmn.com.cn了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。