为有色金属新增长蓄势 技改刀锋指向行业痼疾

中国工业技改进行时——有色金属行业篇

2009年06月26日 11:21 10134次浏览 来源: 中国工业报 分类: 重点新闻 作者: 吴玮

6月22日消息 中国有色金属工业协会今年年初的统计数据更是从侧面印证了这些在金融危机下凸显出来的痼疾对行业造成的严重影响。据中国有色金属工业协会统计,2008年,协会重点联系的73家企业主营业务首次出现负增长,实现利润为271.8亿元,比上年下降58.65%;尤其是出口方面,出口额增幅再创新低。

当然,增幅回落主要是受到金融危机的影响,但行业性问题也与行业自主创新能力不强、技术装备水平落后等长期积累的矛盾有一定关系。所以,工业和信息化部等部委正在实施的技术改造项目,正是希望能从根本上解决这些存在多年的痼疾,推进产业健康有序发展。

技改为新增长蓄势

当前,有色金属工业发展正处在结构调整和依靠科技进步推动行业发展的关键时期。而对行业技术的改造与提升,能促进生产力的跨越式发展,可以带动经济进入新的繁荣期。

2008年三季度以来,随着美国次贷危机引发的全球金融海啸对全球实体经济影响的加深,世界经济增长放缓,部分经济体开始出现衰退,在经济全球化的背景下,我国作为全球最大的有色金属生产、消费、贸易大国,有色金属工业的发展受到了严重影响。

中国有色金属工业协会副会长尚福山告诉中国工业报记者,金融危机确实影响到了我国有色金属工业,但也应该看到金融危机正是企业提高自身素质的良好时机,企业可以利用这个间隙提高管理、技术等方面的水平,为新一轮的竞争做准备。

历史也表明,对行业的技术改造与提升,能促进生产力的跨越式发展,可以带动经济进入新的繁荣期。当前,有色金属工业发展正处在结构调整和依靠科技进步推动行业发展的关键时期,应加快技术改造,增强科技创新对产业结构优化升级的支撑能力。尤其是目前,应对国际金融危机更要靠先进技术,因为推动产业结构调整和升级的根本动力是科技。

在此情况下,国务院近日公布了有助于有色金属工业振兴的有色金属产业调整和振兴规划(以下简称规划)。这份规划明确提出了今后3年产业调整和振兴的主要任务,其中的第三项任务就是要加强技术改造,推动技术进步。

规划明确了实施技术改造和技术研发的专项,提出要重点支持符合国家产业政策并按规定核准或备案建设的骨干企业,以及国防军工、航空航天、电子信息关键材料生产企业。同时,将加强对铜铅锌冶炼短流程工艺、共伴生矿高效利用、尾矿和赤泥综合利用、高性能专用铜铝材生产工艺、再生金属保持性能、吨铝直流电耗低于1.2万千瓦时的电解铝关键工艺等前沿共性技术的研发;支持填补国内空白、满足国民经济重点领域需要的高精尖深加工项目;采用先进适用冶炼技术改造和淘汰落后产能,提高工艺装备水平。

冶炼技改欲突破节能环保瓶颈

由于在采掘、冶炼、加工等方面的生产链长、工艺复杂,有色金属工业成为我国近年来节能减排的重点行业,而有色金属行业技改的目标之一就是突破节能环保的相关技术瓶颈。

在有色金属工业众多的生产环节中,冶炼是生产耗能的重要环节,其中又以铝冶炼的能耗为最大。目前,吨铝电解的直流电耗为1.3万~1.33万千瓦时,电解铝所消耗的电能约占全国电能消耗的5%。

为此,规划有针对性地提出要改造现有电解铝工艺,使现在的吨铝直流电耗低于1.2万千瓦时。中国有色金属工业协会铝部相关负责人表示,如果该项技术在国内成功推广运用,不仅有利于国内电解铝企业降低成本,而且环保效果显着。据预计,该技术吨铝节电在1000千瓦时以上。这对于世界铝工业来说也是一大贡献,因为到目前为止,世界上尚无国家掌握该项技术。目前我国吨铝直流电耗低于1.2万千瓦时的技术有两项,但都处于试验阶段,没有大范围的工业运用。

此外,在铜冶炼方面,规划提出要加强对铜铅锌冶炼进行技术改造。中国有色金属工业协会铜部副主任赵波告诉中国工业报记者,该工艺技术的改造将加快淘汰密闭鼓风炉、反射炉、电炉等落后炼铜工艺,使烟气得到充分利用,硫的综合利用率达到95%以上,提高资源利用水平,提高环境质量。

近年来,我国正自主研究开发的双氧气底吹炉(一台熔炼、一台吹炼)铜冶炼技术,用氧气底吹炉取代现有的吹炼转炉,实现炼铜工艺的连续化,是国内外的重大技术创新和节能环保的清洁炼铜生产工艺。

加工技改贵在高精尖

目前,我国有色金属行业对于现代高技术产品或国防军工所需的部分高、精、尖产品在技术上尚未完全过关,技改将对我国生产高、精、尖有色金属加工材产品有着重要的推动作用。

经过近二十多年的发展,我国常规有色金属产品已经基本能够满足国民经济发展的需要,但对于现代高技术产业或国防军工所需的高、精、尖部分产品,目前在技术上尚未完全过关,仍需进口。2008年,有色金属进出口贸易总额873.65亿美元,与上年基本持平。其中,进口613.51亿美元,出口260.14亿美元。进口中,除铝土矿、氧化铝、铜精矿等原料外,高端产品和高性能材料占较大比重。

目前,我国一些航空用中厚板、高档印刷用铝板、无氧铜材、框架材料等铜、铝、钛深加工产品仍处于中低档水平。据统计,2008年,高档铝材的进口量达55万吨,高档铜板带箔的进口量达50万吨,一些中低档产品已基本能够自给。

可以看出,我国虽然在铜冶炼方面与国际先进水平相差不多,但在某些特殊用途的高精细、高精度的铜加工材上与国际水平还有一定距离。因此,规划中提出的对高端有色金属深加工专项被外界普遍看好。

规划明确,要发展高精度、高性能铜铝板带箔材、轨道交通用大型铝合金型材、镁合金材,发展能填补空白、以产顶进、自主创新的高端深加工产品,满足交通、电力、建筑、航空航天、国防军工等领域需求。

中国有色金属工业协会铜部主任王碧文告诉中国工业报记者,规划中提出的短流程技术是我国具有自主知识产权的技术,对我国生产高、精、尖有色加工材产品有着重要的推动作用。

当前,国内外铜材生产的传统工艺是:合金熔铸—热加工—冷加工三段式,其中热加工主要有热轧、热挤压等,热加工工序中铸锭加热是重要的耗能工序,能源类型有煤气、天然气、电能等,其能耗约占铜材生产能耗三分之一。传统工艺吨铜材平均耗电为1200千瓦时,在确保产品质量的条件下,如改用短流程工艺,取消热加工工序,吨铜材电耗仅为800千瓦时,节能效果显着。

另外,随着计算机技术、通讯技术的飞速发展,集成电路、通讯电缆多功能化、高度集成化、大功率化、小型化的需求,对铜及铜合金材料的力学、电气性能、尺寸精度、表面质量、残余应力等提出了更高要求。为此,规划明确提出要对电子信息关键材料生产企业进行技术改造。

以铁路电气化所需铜材为例,目前高速铁路列车成为我国轨道交通未来的主要发展方向。高速列车的接触线为高强铜合金线材,对导电性和强度等综合性能有很高的要求,而高速列车厢体主要由高精度、高性能的铝材加工而成。因此,研究开发高速铁路及铁路电气化所需的高性能专用铜铝材对加速我国高速铁路网的建设有重要意义。

技改支持发展深加工

我国与当今高新技术发展紧密相关的优势有色金属资源丰富,但许多资源优势尚未变成经济优势,需要不断优化升级高技术产品生产,并延长产业链条。

有色金属产品种类多、应用领域广、关联度大,在经济社会的发展中发挥着重要作用,是支撑经济社会发展的重要原材料产业。我国与当今高新技术发展紧密相关的优势有色金属资源丰富,如稀土、钛、镁、钨、钼、镓、铟、锗、铋等,但绝大部分只能加工成初级矿产品或初级冶炼产品,除少量国内应用外,大部分出口,资源优势尚未变成经济优势。

以钨为例,目前,钨工业低端原料大量出口,工业产品以中低端刀具、钻头、耐磨件为主,高端产品主要依赖进口。2007年我国硬质合金行业产量为1.6万吨,占世界硬质合金总产量的40%以上,但硬质合金的总产值仅约100亿元,而2007年瑞典山特维克公司(Sandvik)与美国肯纳金属公司(Kennametal)的总产值分别为863.38亿瑞典克朗与23.85亿美元,约合人民币1015.9亿元与167.1亿元。

“钨是宝贵的战略资源,也是我国的优势资源。”中国有色金属工业协会副秘书长张洪国在采访中对中国工业报记者透露出了他的担忧。他说,以后这些资源越来越少,如不及早保护开发,未来我国将无资源可用。虽然我国钨储量和产量均占全球第一,但我国硬质合金技术发展以跟踪模仿和引进为主,没有将资源优势转化为经济优势。

统计数据表明,目前我国钨精矿年产量已超过10万吨,占全球市场的80%。虽然我国已成为世界硬质合金的原料基地,但硬质合金高端产品还主要依靠进口,如钻径为0.1~0.25mm的微钻,带内螺旋冷却液孔硬质合金棒材,超大超厚高性能模具板材,高精度微孔拉丝模,直径在400mm以上、单重为150~300kg的大型轧辊,顶锤,高效数控涂层刀具等。以汽车工业用数控刀片为例,目前轿车工业用数控刀片90%仍依赖进口。

能否解决上述问题是关系到我国有色金属工业在新世纪能否继续保持健康、稳定发展,由有色金属生产大国变为强国的重大问题。业内专家表示,解决这些问题关键在于产业的不断优化升级。要不断研究开发新技术、新工艺和新装备,用高新技术改造传统有色金属产业,建立一批既节省资源、能源又与环境友好的技术含量高、市场竞争力强、经济效益好的新兴有色金属高新技术产业。

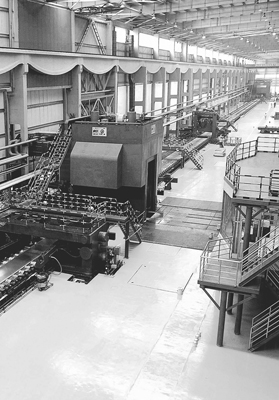

图为2005年6月在中铝西南铝业建成投产的我国首条达到当代先进水平的高精铝及铝合金板带材热连轧生产线。该生产线是中国第一条具有世界铝加工先进水平的“1+4”热连轧铝材生产线,主要生产优质铝及铝合金热轧材料。

责任编辑:毋宁秋

如需了解更多信息,请登录中国有色网:www.cnmn.com.cn了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。