铝及铝合金着色:化学着色法和电解着色法

2009年10月26日 14:3 20879次浏览 来源: 中国有色网 分类: 铝资讯

铝及铝合金着色方法分两类:化学着色法和电解着色法。

一、铝及铝合金化学着色

铝及铝合金化学着色多在阳极氧化膜上进行。直接在铝及铝合金表面进行化学着色的方法较少,所生成的色膜有耐磨、耐蚀的特点,色彩范围较广。但一般不单独作为防护层,较多应用在表面还需进行涂饰的零件上作为底色,铝及铝合金氧化膜着色工艺见铝及铝合金阳极氧化膜着色一节,

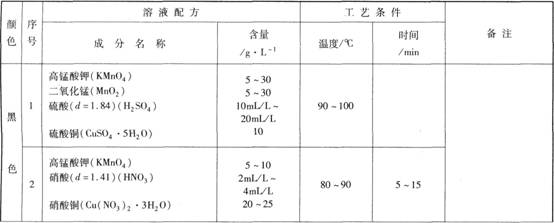

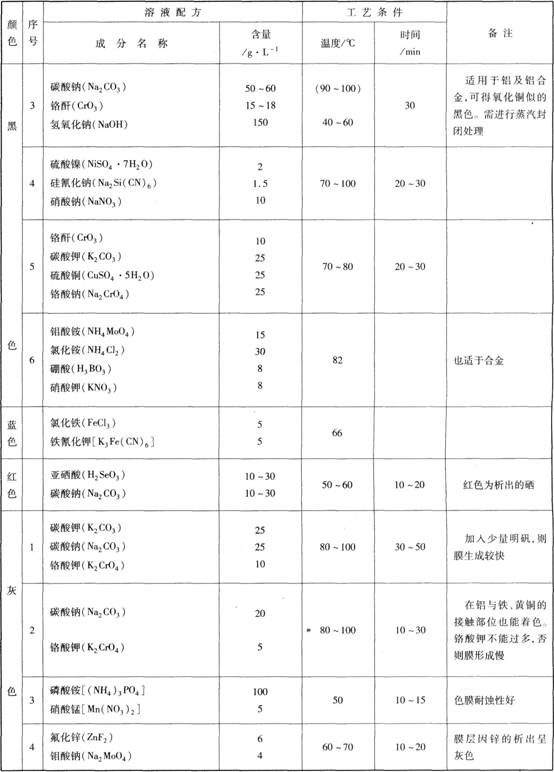

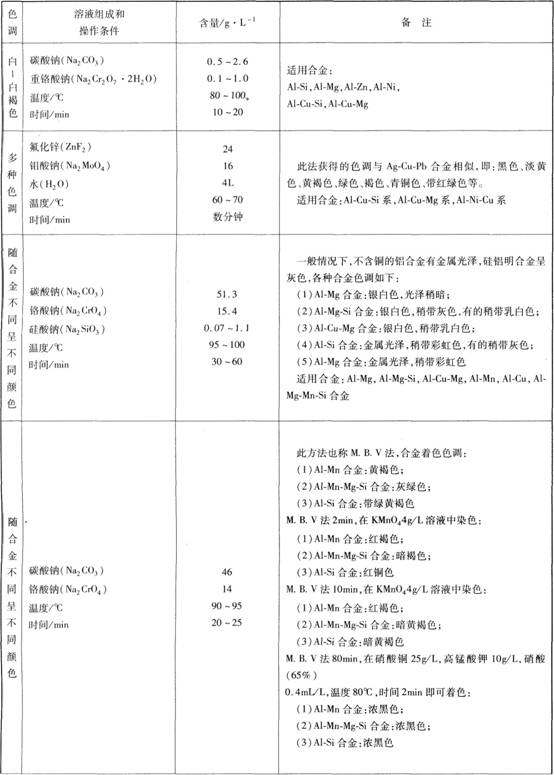

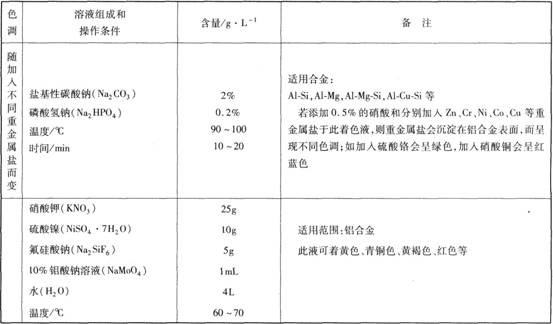

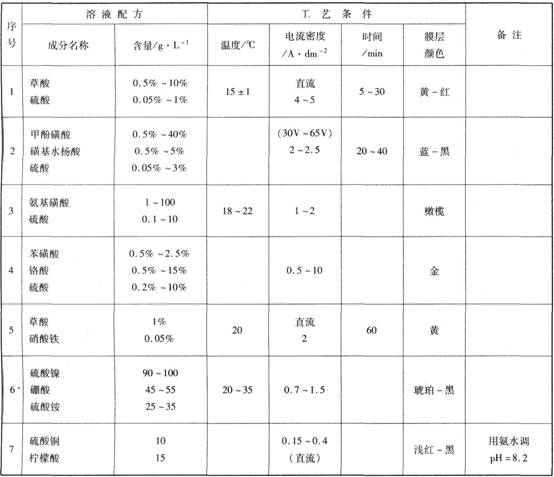

本节只介绍几种化学直接着色的方法,其工艺规范列于表8—1—7和表8—1—8。

表8—1—7铝直接化学着色工艺规范

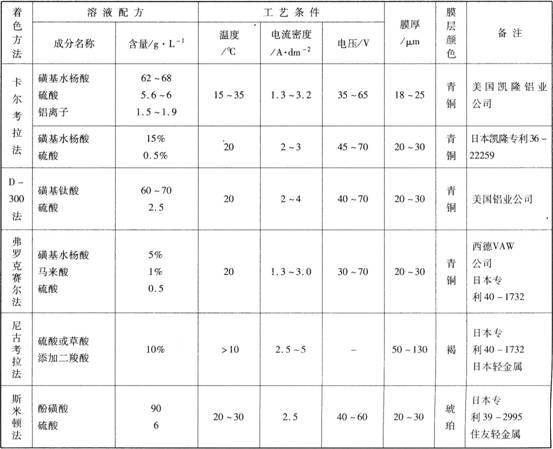

表8—1—8铝合金化学着色工艺规范

二、铝及铝合金电解着色

铝及铝合金电解着色工艺所获得的色膜具有良好的耐磨、耐晒、耐热性及抗化学腐蚀性能。广泛应用于现代建筑用铝型材的装饰与防蚀上。随着太阳能的利用与开发,以及日用商品的多样化,铝及铝合金的电解着色工艺必将得到更广泛的开发和利用。

电解着色法按其发色特点分“一步法”与“二步法”。

“一步法”电解着色是把铝零件在有机酸中阳极氧化以获得有色氧化膜的方法。也有特定的铝合金在普通阳极氧化中发色的。此法有三种:

(1)在有机酸电解液中阳极氧化着色。这种方法也称溶液着色法。氧化膜的颜色与所用的有机酸电解液有关。常用的有机酸有草酸、氨基磺酸和磺基水杨酸等。同种铝合金零件在不同的有机酸中阳极氧化着色,可得到不同的颜色,如纯铝在草酸溶液中氧化后呈草黄色;在磺基水杨酸和硫酸混合液中得到的氧化膜是黄一灰一黑色。在以草酸为主,添加铬酸或其他有机酸,可生成黄色至红色的氧化膜;在以磺基水杨酸、氨基磺酸为主的电解液中添加无机酸及磺基苯二酸等有机酸,可生成青铜至黑色以及橄榄色一类的氧化膜。

(2)合金电解着色法(又称自然着色法)。特定的铝合金在普通的阳极氧化中着色的方法称自然着色法或合金着色法。即通过改变铝合金的成分或热处理条件,在阳极氧化的同时,使氧化膜着色。

合金的成分不同,阳极氧化后所得的膜层颜色不同。如在硫酸(200g/L)电解液中,在基本相同的工艺条件下氧化40min~60min,铝-硅系(含硅11%~l3%)的氧化膜为绿色至黑色;铝-锰-铬系(含锰0.2%~0.7%,含铬0.2%~0.5%)为深褐色;铝.镁系(含镁l%~l.5%)为金黄色。

合金着色的机理是:铝合金中的某些不溶解也不氧化的成分,以颗粒状包含在氧化膜中,从而使膜层着色。合金成分在阳极氧化时,与铝生成均相的氧化层,由于合金成分的氧化物是有色的,因而整个膜层成为带色的氧化膜。如在硫酸溶液中,铝-镁-锌合金能氧化成黑色;铝-铬-铜合金的氧化膜是金色。

(3)铝合金有机酸溶液阴极氧化着色。这种方法综合了方法(1)、(2)的原理。如在顺丁烯二酸.硫酸混合液中,含铝99.9%的纯铝可氧化成金色;含铝99%的铝氧化成黄棕色;铝-镁合金氧化成黄棕色;铝-锰合金氧化成黑色。氧化膜的色调随时间的延长而越来越深。

“一步法”电解着色工艺范围窄,操作条件严格而复杂,膜层颜色受材料、溶液成分和加工方法等因素的影响较大,因此,在应用上受到一定限制。国内外“一步法”电解着色工艺规范如表8—1—9和表8—1—10所列。

表8—1—9 铝及铝合金“一步法”电解着色工艺规范

三、铝合金木纹着色

铝合金挤压型材(6063A)表面可通过电化学处理得到木纹图样,而且耐蚀、耐磨性较好,广泛用于建筑、家具、汽车、柜台、电器等。

(一)工艺流程

预处理(从除油至酸洗出光必须严格)→水洗→形成壁垒型膜斗木纹的形成→交流电解→阳极氧化→着色→水封闭。

(二)壁垒型膜的形成工艺

将经预处理的零件,在壁垒膜形成的溶液中进行阳极处理,由于新鲜表面接通阳极后,电流突然增大,生成的Al203,与基体牢固结合就形成壁垒型膜,这个过程在5min内即可完成。

壁垒型膜电解液的组成与工艺规范如下:

磷酸钠(Na3P04) 23g/L~27g/L 时间 <5min

磷酸(H3P04) 6g/L~9g/L 阴极材料 不锈钢

温度 20℃~25℃ 两极间距离 300mm

电流密度 2A/dm2~2.5A/dm2

电源采用硅整流器,工艺条件必须严格控制,温度和电流密度都不能太高。时间不能超过5min,否则氧化膜会破裂。

(三)木纹的形成工艺

形成壁垒型膜后的零件,在木纹形成的溶液中利用外加电流进行处理,通过析氢,形成木纹图样。

形成的机理是:挤压铝型材形成壁垒膜后,由于有轧制缺陷及点腐蚀,在外加电流的作用下,这些缺陷和点腐蚀就是木纹的起源。在电解的过程中,由于氢气的积累,压力越来越大,在点缺陷处把氧化膜渐渐地撕裂,露出基体形成活性点,继续产生氢气。这样在氧化膜被撕裂的位置形成自催化效应。结果就形成了木纹的花样。形成本纹电解液的组成与工艺规范如下:

磷酸钠(Na3P04) 23g/L~27g/L 电流密度 3A/dm2~3.5A/dm2

磷酸(H3P04) 6g/L~9g/L 时间 <40min

硝酸钠(NaN03) 3g/L~5g/L 电极材料 铝板

温度 20℃~25℃

电解时间越长,形成木纹的痕迹越深。但时间不能超过40min,否则木纹的沟处太深,容易露出基体。电流密度不能太小,否则不能形成木纹。木纹的形状可以通过改变吊具、工具等来获得,可以是竖条状、交叉网纹状或旋涡状等。电解液也必须保证清洁。

(四)阳极氧化

木纹形成后要进一步阳极氧化,形成多子L型氧化膜,以便进行着色。氧化工艺规范如下:

硫酸(H2S04) 150g/L~190g/L 时间 <10min

电流密度 2A/dm2~2.5A/dm2 电极材料 铅板

阳极氧化时间不能超过10min,否则氧化膜不耐蚀。电流密度一定要在工艺范围之内。(五)着色

经氧化后的零件,可进行化学着色和电化学着色。通过改变着色液的种类和方法,可以得到淡黄色、黄色、棕色、深棕色、金黄色、紫铜色、蓝色、茶色等一系列颜色。

(1)浸渍化学着色。

草酸铵 23g/L~27g/L 时间 2min~15min

温度 45℃~50℃

着色色系:淡黄色、黄色、棕黄色、深棕色及紫铜色。

(2)电解着色。在NiS0。中可着茶色;还可在其他电解液中着金黄色、蓝色、琥珀色等。

责任编辑:lz

如需了解更多信息,请登录中国有色网:www.cnmn.com.cn了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。